Für die Elektronikfertigungsindustrie ist die Leiterplattenbestückung (PCB, Printed Circuit Board) der Dreh- und Angelpunkt, der das Design mit dem fertigen Produkt verbindet. Ihre Kosten haben einen direkten Einfluss auf die Projektbudgetplanung, die Produktpreisstrategie und die Wettbewerbsfähigkeit eines Unternehmens am Markt. Unabhängig davon, ob Sie neu in diesem Geschäft sind oder bereits Erfahrung haben und Kostensenkungen anstreben, ist es unerlässlich, dass Sie die Zusammensetzung, Einflussfaktoren und Steuerungsmechanismen der Leiterplattenbestückungskosten gründlich kennen. Dieses Handbuch bietet Ihnen einen ausführlichen und logisch konsistenten Überblick über die Kosten der Leiterplattenbestückung.

1. Grundlagen und Abläufe der Leiterplattenbestückung

1.1 Was ist die Leiterplattenbestückung?

Die Leiterplattenbestückung bezieht sich auf den Prozess der Installation und Verbindung elektronischer Komponenten (z. B. Widerstände, Kondensatoren, integrierte Schaltkreise (ICs), Steckverbinder) auf einerblanko-Leiterplatteunter Verwendung spezifizierter Technologien, wodurch eine funktionsfähige elektronische Baugruppe entsteht. Es ist die wichtigste Phase bei der Umwandlung von „Blanko-Leiterplatten“ in „Fertigprodukte“ in der Herstellung elektronischer Geräte und beeinflusst die Leistung und Zuverlässigkeit des Geräts direkt.

1.2 Wichtige Montagetechnologien und -verfahren

Die Technologien zur Leiterplattenbestückung werden im Wesentlichen in zwei Gruppen unterteilt, die sich in Verfahren und Einsatzbereichen stark unterscheiden:

- Oberflächenmontage-Technologie (SMT) Montage

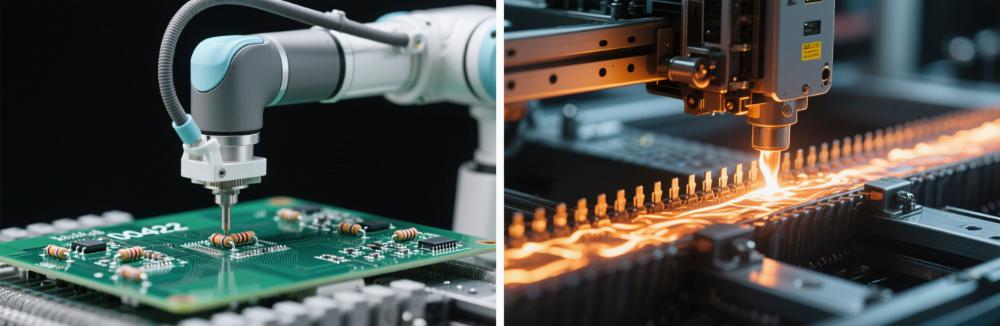

Sie ist die Mainstream-Technologie der modernen Elektronikfertigung und eignet sich gut für miniaturisierte, hochdichte elektronische Produkte. Ihre Kernprozesse sind:

- Lotpastendruck: Auftragen von Lotpaste auf die vorgesehenen Pads der Leiterplatte mithilfe einerSchabloneoder Drucker vor dem zukünftigen Löten.

- Bauteilplatzierung: Verwendung hochpräziser Bestückungsautomaten, um SMT-Bauteile auszuwählen und sie entsprechend den Designanforderungen exakt auf die mit Lotpaste beschichteten Pads zu platzieren.

- Reflow-Löten: Befördern der mit Bauteilen bestückten Leiterplatte in einen Reflow-Ofen, in dem die Lötpaste durch einen präzise geregelten Temperaturkurvenzyklus schmilzt und erstarrt und so eine feste elektrische Verbindung zwischen Pads und Bauteilen bildet.

- Inspektion: Durch die Verwendung vonAutomatisierte Optische Inspektion (AOI)und andere Methoden zur Überprüfung der Positionsgenauigkeit von Bauteilen und der Qualität von Lötstellen, um die Montagequalität sicherzustellen.

Die SMT-Technologie ist stark automatisierbar, eignet sich für die Massenproduktion und senkt die Stückkosten erheblich, was sie für miniaturisierte Hochdichtedesigns attraktiv macht.

- THT-Bestückung (Through-Hole Technology)

Es eignet sich gut für die Montage von Komponenten, die eine hohe mechanische Festigkeit oder eine hohe Leistungsaufnahme erfordern und relativ komplexe Prozesse aufweisen:

- Lochvorbereitung: Vorbohren von Löchern in der Leiterplatte vor dem Einsetzen der Bauteile, mit präzisen Durchmessern, die den Anschlussdrähten der Bauteile entsprechen.

- Bauteileinsetzung: Manuelles Einsetzen oder maschinelles Einsetzen von Bauteilanschlüssen durch vorgebohrte Löcher an ihre Position über den Pads.

- Löten: Verwendung vonWellenlötenund andere Methoden, um Anschlussdrähte von Bauteilen auf Pads auf der anderen Seite der Leiterplatte zu löten und so elektrische und physische Verbindungen herzustellen.

- Inspektion: Überprüfung der Lötqualität und der Genauigkeit der Bauteilbestückung durch Sichtprüfung oder Funktionstests.

Die THT-Technologie erfordert einen höheren Personaleinsatz, eignet sich für die Fertigung kleiner Stückzahlen oder die Montage spezieller Bauteile, ist jedoch mit vergleichsweise höheren Kosten verbunden.

- Hybridmontagetechnologie

Die Mehrheit der fortschrittlichen elektronischen Geräte kombiniert die Vorteile der SMT- und THT-Technologien, um einehybrider MontageprozessAuf derselben Leiterplatte verwenden beispielsweise kleine und energiearme Bauteile SMT, und THT wird für große und leistungsstarke Bauteile eingesetzt, wobei ein Gleichgewicht zwischen Leistung, Kosten und Zuverlässigkeit gewahrt bleibt.

2. Allgemeiner Preisspielraum für die Leiterplattenbestückung

Die Preise für die Leiterplattenbestückung variieren stark in Abhängigkeit von verschiedenen Faktoren. Es ist hilfreich, die folgenden Spannen im Hinterkopf zu behalten, um im Voraus planen zu können:

2.1 Nach Bereich

Die geschätzten Kosten für die Leiterplattenbestückung liegen normalerweise zwischen 0,02 und 0,05 US-Dollar pro Quadratzoll, einschließlich typischer Arbeits- und Gemeinkosten. Die tatsächlichen Kosten in der Praxis variieren jedoch stark, abhängig von der Komplexität des Designs, der Materialauswahl und anderen Faktoren.

2.2 Durch einzelne Leiterplatte

- Kleine Leiterplatten (Größe: 2x2 Zoll bis 4x4 Zoll): Etwa 5 bis 20 US‑Dollar pro Platine, abhängig von der Komplexität des Designs.

- Kleine Leiterplatten (Größe: 4x4 Zoll bis 6x6 Zoll): Ungefähr 10 bis 30 US‑Dollar pro Platine, abhängig von Bauteildichte, Lagenanzahl usw.

- Große Leiterplatten (Größe: 6x6 Zoll und größer): Zwischen 20 $ und mehreren Hundert Dollar pro Platine, hauptsächlich aufgrund des höheren Materialverbrauchs und der komplexeren Verarbeitung.

2.3 Nach Montagetechnologie

- SMT-Bestückung: Ungefähr 50 bis 500 $ proPanel, am besten geeignet für hochdichte, in Massenproduktion hergestellte Leiterplatten.

- Durchsteckmontage: Ungefähr 100 bis 1.000 $ pro Panel, teurer, da arbeitsintensiver als SMT.

- SMT + Through-Hole Hybrid-Montage: Ungefähr 150 bis 1.500 $ pro Panel, zwischen diesen beiden Werten je nach prozentualem Anteil der jeweils verwendeten Technologie.

2.4 Nach Produktionsvolumen (Stückkosten)

Die Stückkosten reagieren sehr empfindlich auf das Produktionsvolumen, wobei Skaleneffekte offensichtlich sind:

| Produktionsmengenbereich | Stückkosten (USD) | Erläuterung |

| 1–10 Einheiten | 50-200 | Ein hoher Anteil fixer Kosten führt zu hohen Stückkosten. |

| 10–100 Einheiten | 20–100 | Die Kosten beginnen sich zu verwässern. |

| 100–1000 Einheiten | 10–50 | Skaleneffekte beginnen sich zu zeigen. |

| 1000–10000 Einheiten | 5–30 | Die Stückkosten sinken deutlich. |

| über 10.000 Einheiten | 2–20 | Die Fixkosten sind vollständig verwässert. |

3. Hauptfaktoren der Leiterplattenbestückungskosten

Schwankungen der Leiterplattenbestückungskosten werden durch das Zusammenspiel mehrerer Faktoren verursacht; ein vollständiges Verständnis dieser Faktoren ist die Grundlage der Kostenkontrolle:

3.1 Materialauswahl: Ideale Kosten vs. Leistung

Materialien bilden die Grundlage der Kosten, und Schwankungen bei Materialkosten und -leistung bestimmen direkt die Endkosten:

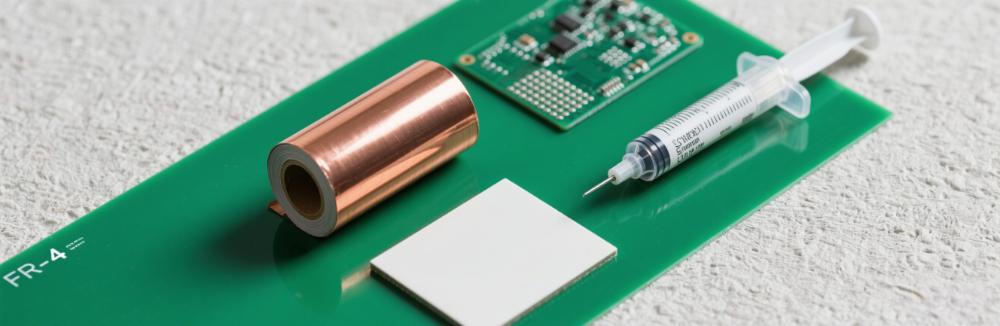

- Substratmaterialien für die Leiterplatte

Die Auswahl des Substratmaterials muss zwischen Kosten- und Leistungsanforderungen optimiert werden:

- FR-4: Häufig verwendetes, kostengünstiges Material, mit Kosten von 1,00 bis 8,00 US-Dollar pro Quadratfuß, für elektronische Produkte im Allgemeinen mit vorteilhaften mechanischen Eigenschaften und elektrischen Eigenschaften.

- Keramik: Zwischen 5 und 50 US‑Dollar pro Quadratfuß, mit vorteilhafter Hochtemperaturbeständigkeit und Hochfrequenzeignung, für hochzuverlässige Anwendungen wie Luft- und Raumfahrt sowie Militär.

- Elastomere Materialien (wie Polyimid, PTFE): Zwischen 2 und 20 US-Dollar pro Quadratzoll, flexibel, für spezielle Anwendungen wie tragbare Geräte und faltbare Displays.

- Kupferdicke

Die Dicke der Kupferschicht beeinflusst die Stromtragfähigkeit, die Wärmeableitungseffizienz von Leiterplatten und die Kosten:

- Dünnes Kupfer (1 oz bis 2 oz): 5 bis 20 $ pro Quadratfuß, deckt die aktuellen Anforderungen und die Wärmeableitung von Standard-Elektrogeräten ab.

- Dickes Kupfer (4 oz und mehr): 20 bis 50 $ pro Quadratfuß, höhere Leitfähigkeit und Wärmeableitung bei erhöhten Material- und Verarbeitungskosten, geeignet für Hochleistungsgeräte, aber teurer.

- Lötpaste

Qualität vonLötpastewirkt sich direkt auf die Zuverlässigkeit der Lötverbindungen aus, bei großen Preisunterschieden:

- Hochwertige Lötpaste: 40 bis 80 $ pro Spritze oder Dose mit hoher Benetzbarkeit und Stabilität, wodurch die Fehlerrate von Lötstellen verringert wird.

- Allgemeines oder bleifreies Lötzinn in Pasteform: 20 bis 50 $ pro Spritze oder Dose mit relativ geringer Leistung, aber akzeptabel für Anwendungen, bei denen eine geringe Zuverlässigkeit hinnehmbar ist.

3.2Parameter für PCB-Design: Größe, Dicke und Komplexität

- Größe

Die Größe der Leiterplatte beeinflusst ebenfalls den Materialverbrauch und die Verarbeitungskomplexität. Kleine Leiterplatten für Elektronik in Uhren sind zum Beispiel weniger kostspielig als große für Desktop-Computer oder Industriehardware, da sie weniger Material benötigen und einfacher zu verarbeiten sind. Auch die Packungsdichte der Bauteile auf der Leiterplatte wirkt sich auf die Kosten aus – je höher die Packungsdichte der Bauteile, desto höher die erforderliche Verarbeitungspräzision und damit auch die Kosten.

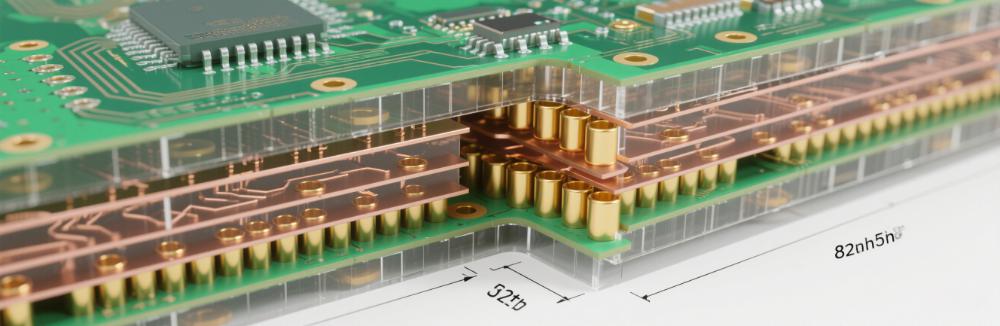

- Dicke und Seitenverhältnis

Während der Einfluss der Leiterplattendicke auf die Kosten früher vernachlässigbar war, ist er in den letzten Jahren mit der Zunahme komplexer Designs zunehmend wichtiger geworden:

- Dünne Leiterplatten (0,8 mm oder dünner): Ungefähr 10 bis 30 $ pro Platine, mit sehr geringem Materialeinsatz und relativ einfacher Verarbeitung.

- Dickere Leiterplatten (2,0 mm und mehr): Ungefähr 15 bis 40 $ pro Leiterplatte oder mehr; wenn sie außerdem ein hohes Aspektverhältnis (Längen-zu-Dicken-Verhältnis) aufweisen, steigt die Bearbeitungskomplexität drastisch und die Kosten nehmen zu.

- Anzahl der Schichten

Die Anzahl der Schichten ist ein wesentlicher Kostentreiber.Mehrlagige Leiterplatten(zum Beispiel 4-lagig, 6-lagig, 8-lagig) bieten durch zusätzliche Signal- und Masseebenen mehr Verdrahtungsraum und eignen sich für komplexe Schaltpläne. Zusätzliche Lagen bedeuten jedoch höhere Materialkosten und zusätzliche Laminationsschritte und führen zu deutlich erhöhten Kosten. So können 4-lagige Leiterplatten zum Beispiel 30 % bis 50 % teurer sein als 2-lagige Leiterplatten.

- Designkomplexität

Die Komplexität des Designs spiegelt sich in der Bauteildichte, der Signalleitung usw. wider:

- Bauteildichte: Dichtere Bauteilstrukturen stellen höhere Anforderungen an die Bestückungsanlagen in Bezug auf Präzision, lassen weniger Zeit für manuelle Anpassungen und Inspektionen und führen dadurch zu höheren Kosten.

- Signalführung: Hochfrequente, hochschnelle Signalführung sollte nicht durch Störungen und Übersprechen beeinträchtigt werden und sollte fortschrittliche Entwurfswerkzeuge und -technologien einsetzen, was die Entwurfs- und Herstellungskosten in die Höhe treibt.

3.3 Bauteilarten und Montagetechnologien

- Komponententypen

Verschiedene Ausführungen von Komponenten haben unterschiedliche Auswirkungen auf Montagekosten und -prozesse:

- Surface-Mount-Bauteile (SMDs): Klein in der Größe (z. B. 0402-, 0201-Gehäuse), sehr gut für die automatische Bestückung geeignet und kostengünstiger.

- Durchsteckbauteile: Größer in der Bauform, halbautomatische oder manuelle Bestückung mit geringerer Montageeffizienz und höheren Kosten, sehr gut geeignet für Anwendungen, bei denen hohe Leistung oder mechanische Festigkeit erforderlich ist.

- Fortschrittliche Verpackungskomponenten (z. B. BGA, CSP): Mit hohen und dichten Pins, die spezielle Montage- und Lötmaschinen erfordern (z. B.Röntgeninspektionsgerät), am teuersten.

- Montagetechnologien

Die Wahl der Montagetechnologie wirkt sich direkt auf die Kosten aus:

- SMT: Hohe Automatisierung, gut geeignet für die Serienproduktion, mit niedrigen Stückkosten, aber hohen anfänglichen Investitionen in die Ausrüstung.

- THT: Hoher manueller Arbeitsaufwand, geeignet für spezielle Montage kleiner Serien oder Bauteile, mit hohen Stückkosten.

- Hybride Montage: Eine Mischung aus den Vorteilen beider Technologien, mit Kosten, die je nach Komponentenanteil und Designkomplexität irgendwo dazwischen liegen.

3.4 Produktionsvolumen und Lieferzeit

- Produktionsvolumen

Der Einfluss des Produktionsniveaus auf die Kosten zeigt sich am deutlichsten in Skaleneffekten. Mit einem Anstieg des Produktionsniveaus werden Fixkosten wie Debugging-Ausrüstung und Schulung des Personals auf mehr Produkteinheiten verteilt, was deren Stückkosten erheblich senkt. Ein Beispiel ist, dass die Stückkosten für die Herstellung von 1000 Leiterplatten um 50 % niedriger wären als bei der Herstellung von 10 Leiterplatten.

- Durchlaufzeit

Typische Lieferzeiten (7–14 Tage) ermöglichen es Herstellern, die Produktion mit moderatem Aufwand zu planen; Eilaufträge (2–3 Tage) verursachen zusätzliche Kosten, typischerweise 10–30 % der Standardkosten, für Überstundenarbeit, priorisierte Maschineneinsatzplanung und beschleunigte Logistik.

3.5 Prüfung und Qualitätskontrolle

Prüfung und Qualitätskontrolle sind entscheidende Faktoren, um die Leistung von Leiterplatten sicherzustellen, und ihre Investition hat direkte Auswirkungen auf die Kosten:

- Grundlegende Tests (z. B. Sichtprüfung, einfache Funktionstests): Geringe Kosten, etwa 0,10–2 $ pro Leiterplatte.

- Fortschrittliche Prüfverfahren (z. B. Automatische Optische Inspektion (AOI), In-Circuit-Test (ICT), Röntgeninspektion): Hohe Kosten, können jedoch kleinste Defekte mit hoher Präzision erkennen, wodurch nachträgliche Nacharbeit und After-Sales-Kosten reduziert werden; ideal für Produkte mit hohen Zuverlässigkeitsanforderungen (z. B. medizinische Geräte, Automobilelektronik).

4. Die Bedeutung der Leiterplattenbestückungskosten: Der Zusammenhang zwischen Qualität und Preis

Die Kosten für die Leiterplattenbestückung betreffen nicht nur den Preis, sondern stehen in direktem Zusammenhang mit der Produktqualität, Zuverlässigkeit und Wettbewerbsfähigkeit auf dem Markt:

4.1 Genauigkeit der Bauteilposition

Kostspieligere Montageverfahren setzen zwangsläufig hochpräzise Bestückungsanlagen ein (z. B. hochpräzise Bestückungsautomaten), die eine exakte Platzierung der Bauteile ermöglichen, Fehler wie Lötstellenfehler und Bauteilfehlplatzierungen reduzieren und die minimale Gerätefunktionalität sicherstellen. Weniger kostspielige Lösungen verfügen in der Regel nicht über eine ausreichende Genauigkeit der Ausrüstung, was zu unangemessen hohen Fehlerraten und erhöhten nachfolgenden Nacharbeitskosten führt.

4.2 Lötqualität

Das Löten ist der wichtigste Prozess bei der Leiterplattenbestückung; qualitativ hochwertiges Löten beruht auf hochwertiger Lötpaste und erfahrenen Ingenieuren. Hochwertige Lösungen investieren mehr in den Lötprozess, bilden starke und stabile Lötverbindungen, vermeiden Gefahren wie kalte Lötstellen und falsche Lötstellen und verringern die Wahrscheinlichkeit elektrischer Ausfälle während der Nutzung des Geräts. Minderwertige Lösungen setzen auf Lötpaste niedriger Qualität oder unerfahrene Ingenieure, was zu einer geringen Zuverlässigkeit der Lötverbindungen führt und die Lebensdauer des Geräts beeinträchtigt.

4.3 Umfassende Inspektion und Prüfung

Lösungen, die mehr kosten, beinhalten zwangsläufig strengere Inspektions- und Testprozesse. Beispielsweise kann AOI Platzierungsfehler bei Bauteilen überprüfen, undIKTkann die Schaltungsverbindung überprüfen, sodass Defekte frühzeitig in der Produktion erkannt und korrigiert werden, um sicherzustellen, dass nur qualifizierte Produkte in Umlauf gebracht werden. Kostengünstigere Lösungen können die Prüfprozesse lockern, sodass fehlerhafte Produkte in Umlauf gelangen und das Markenimage ruiniert wird.

4.4 Nutzung neuester Technologien

Kostspieligere Lösungen können fortschrittliche Technologien wie SMT einsetzen, mit der Fähigkeit, feinere und dichtere Gehäusegrößen von Bauteilen zu unterstützen, um die Miniaturisierung und die Hochleistungsfunktion elektronischer Geräte zu ermöglichen und so die Entwicklungsanforderungen moderner Unterhaltungselektronik und IoT-Geräte zu erfüllen.

4.5 Compliance und Zertifizierung

Bestimmte Branchen (z. B. Medizin, Luft- und Raumfahrt) sind mit strengen Normen und Anforderungen an die Leiterplattenzertifizierung (z. B. IPC-Normen) verbunden. Kostenintensivere Lösungen beinhalten die Ausgaben für die Erfüllung solcher Normen, wodurch Produkte branchenkonform und marktfähig werden. Weniger kostspielige Lösungen können hingegen nicht konform sein und Produkte von Zielmärkten ausschließen.

5. Methoden zur Schätzung der Kosten für die Leiterplattenbestückung

Die Schätzung der Leiterplattenbestückungskosten nach bestem Können berücksichtigt eine Reihe von Komponenten; im Folgenden sind einige Methoden aufgeführt:

5.1 Gesamtkostenformel

Gesamtkosten (C) = Komponentenkosten + Arbeitskosten + Gemeinkosten + Materialkosten + Prüf- und Inspektionskosten + Kosten der Qualitätssicherung

5.2 Detaillierte Berechnung der einzelnen Kostenkomponenten

-Komponentenkosten:Ermitteln Sie die Anschaffungskosten aller auf der Leiterplatte verwendeten elektronischen Bauteile, d. h. Widerstände (0,1–1 $ pro Stück), Kondensatoren (0,1–2 $ pro Stück), integrierte Schaltungen (1–10 $ pro Stück), Steckverbinder (0,1–5 $ pro Stück) usw. Die gesamten Bauteilkosten sind die Summe aller Bauteilpreise.

-Arbeitskosten:Berechnet auf der Grundlage der Komplexität von Design und Montagetechnologie. Die Arbeitskosten für SMT-Bestückung liegen bei 15–30 $ pro Stunde, und für professionelle oder Prototypenbestückung (mit komplexen Bauteilen wie BGA) bei 20–50 $ pro Stunde. Multiplizieren Sie diese Sätze mit den Arbeitsstunden, um die gesamten Arbeitskosten zu ermitteln.

-Indirekte Kosten:Dazu gehören die Miete von Produktionsanlagen, Abschreibungen auf Ausrüstung, Nebenkosten, Managementgehälter usw., die typischerweise auf 20–40 % der Gesamtkosten geschätzt werden.

-Materialkosten:Kosten für nicht-komponentenbezogene Hilfsmaterialien wie Leiterplatten-Substrate, Lötpaste und Flussmittel, basierend auf Materialtyp und Anwendung.

-Prüf- und Inspektionskosten:Die grundlegende Funktionstestung wird mit 0,1–2 $ pro Leiterplatte veranschlagt; komplexe Tests (z. B. AOI, ICT) werden anhand der Nutzung der Ausrüstung und der benötigten Mannstunden geschätzt.

-Qualitätssicherungskosten:Die Kosten für zusätzliche Tests und Dokumentation zur Erfüllung von Industriestandards oder Kundenanforderungen, geschätzt entsprechend den spezifischen Anforderungen.

5.3 Berechnung der Stückkosten

Stückkosten = Gesamtkosten ÷ Anzahl der bestückten Leiterplatten (PCBs). Zum Beispiel, wenn die Gesamtkosten 1000 $ betragen und 100 PCBs bestückt werden, dann liegen die Stückkosten bei 10 $ pro Leiterplatte.

6. Effektive Strategien zur Senkung der Kosten für die Leiterplattenbestückung

Unter der Annahme gleichbleibender Qualität können die folgenden Maßnahmen die Kosten für die Leiterplattenbestückung wirksam senken:

6.1 PCB-Design vereinfachen

- Smeet Design: Unter der Voraussetzung, dass die Funktionsanforderungen des Meetings erfüllt werden, die Anzahl der PCB-Lagen reduzieren (z. B. von 4 Lagen auf 2 Lagen), die Bauteildichte verringern, unnötige komplexe Strukturen entfernen sowie die Verarbeitungsschritte und den Materialverbrauch reduzieren.

- Reduzierung der Anzahl von Durchkontaktierungen: Die Verarbeitung von Durchkontaktierungen erfordert zusätzliche Bohr- und Lötvorgänge; eine Verringerung ihrer Anzahl kann Arbeits- und Gerätekosten senken.

- Standardteile verwenden: Betonen Sie universelle, leicht verfügbare Standardteile, reduzieren Sie spezielle oder kundenspezifische Teile und verringern Sie die Beschaffungskosten sowie die Komplexität der Lagerbestandsverwaltung.

6.2 Produktionsmenge und Versandzeit angemessen planen

- Erhöhen Sie die Bestellmenge: Nutzen Sie Skaleneffekte, um die Stückkosten durch Bestellungen in großen Mengen zu senken. Die Erhöhung einer Bestellung von 100 Platinen auf 1000 Platinen kann die Stückkosten um 30–50 % reduzieren.

- Wählen Sie Standardlieferzeiten: Vermeiden Sie Eilaufträge, produzieren Sie verantwortungsbewusst und nutzen Sie Standardlieferzeiten, um zusätzliche Kosten zu minimieren.

6.3 Auswahl geeigneter Montagetechnologie

- Für die Massenproduktion müssen hochdichte Leiterplatten SMT-Technologie priorisieren, um dank ihres Automatisierungsvorteils die Stückkosten zu senken.

- Für Leiterplatten mit geringem Volumen oder speziellen Through-Hole-Bauteilen kann Hybridmontagetechnik als Kompromiss zwischen Kosten und Leistung eingesetzt werden.

6.4 Wählen Sie kosteneffiziente Lieferanten

- Vergleich mehrerer Lieferanten: Vergleichen Sie Preise, Dienstleistungen und Qualität verschiedener Lieferanten und bestimmen Sie kosteneffiziente Partner.

- Bewertung der Lieferantenfähigkeit: Wählen Sie Lieferanten mit moderner Ausrüstung, erfahrener Technologie und strenger Qualitätskontrolle, um die Nacharbeitskosten aufgrund minderer Qualität zu senken.

- Kauf von Mehrwertdiensten: Entscheiden Sie sich für diejenigen Lieferanten, die Mehrwertdienste wie Designberatung, Beschaffung von Komponenten und After-Sales-Services anbieten, um die gesamten Projektkosten zu senken.

6.5 Design for Manufacturability (DFM)

Arbeiten Sie von Anfang an eng mit den Montagezulieferern zusammen, um das PCB-Design an die Fertigungskapazitäten und Prozessmerkmale des Lieferanten anzupassen, Herstellbarkeitsprobleme im Design zu vermeiden und nachgelagerte Änderungs- und Nacharbeitskosten zu reduzieren. Koordinieren Sie beispielsweise den Bauteilabstand mit der Bestückungsgenauigkeit der Maschinen des Lieferanten, um die Produktionseffizienz zu maximieren.

7. Wichtige Überlegungen bei der Auswahl eines Leiterplattenbestückungsanbieters

Die Wahl eines guten Leiterplattenbestückungslieferanten ist entscheidend für Qualität und Kostenkontrolle; beachten Sie Folgendes:

7.1 Qualität und Zuverlässigkeit

- Überprüfen Sie, ob der Lieferant über Branchenzertifizierungen wie ISO 9001 und IPC verfügt und ob er strenge Qualitätskontrollprozesse implementiert hat (z. B. Vollprozessprüfungen, Rückverfolgbarkeitssysteme).

- Ermitteln Sie den Fehlerquotenindex (PPM) des Lieferanten; wählen Sie Lieferanten mit niedrigen Fehlerquoten, um hohe Nacharbeitskosten in der Zukunft zu vermeiden.

7.2 Technische Fähigkeiten und Ausrüstungsniveau

- Ermitteln Sie, ob der Lieferant über die erforderlichen Montagetechnologien (z. B. SMT, THT, Hybridmontage) verfügt und komplexe Bauteile handhaben kann (z. B.BGA, Mikrokomponenten).

- Verstehen Sie den Ausrüstungsstatus des Lieferanten, wie zum Beispiel die Bestückungsgenauigkeit, die Leistungsfähigkeit der Lötanlagen und die Arten der Prüfeinrichtungen; hochwertige Anlagen sind das Fundament für die Sicherung von Qualität und Effizienz.

7.3 Erfahrung und Professionalität

- Wählen Sie Lieferanten mit langjähriger Erfahrung in der Zielbranche (z. B. Unterhaltungselektronik, Industrieautomation, Medizinelektronik); sie sind mit Branchenstandards und besonderen Anforderungen vertraut und können professionellere Dienstleistungen anbieten.

- Bewerten Sie die Fähigkeiten des Engineering-Teams des Lieferanten, um festzustellen, ob es in der Lage ist, Designoptimierungsvorschläge zur Kostensenkung zu unterbreiten.

7.4 Kommunikation und Reaktionsfähigkeit

- Wählen Sie Lieferanten mit effektiver Kommunikation und schneller Reaktionsfähigkeit, die in der Lage sind, den Produktionsstatus zeitnah zurückzumelden und Probleme zu lösen, um Verzögerungen durch Informationsverzögerungen zu vermeiden.

- Verstehen Sie den Projektmanagementprozess des Lieferanten, um sicherzustellen, dass Projekte termingerecht und in der gewünschten Qualität geliefert werden.

7.5 Kostentransparenz

- Fordern Sie die Lieferanten auf, eine vollständige Kostenaufschlüsselung (z. B. Komponentenentgelte, Bearbeitungsgebühren, Prüfgebühren) bereitzustellen, um versteckte Kosten zu vermeiden.

- Vergleichen Sie die Angebotsstrukturen verschiedener Lieferanten und wählen Sie Partner mit angemessenen und transparenten Preisen aus.

8. Häufig gestellte Fragen zu den Kosten der Leiterplattenbestückung

8.1 Was sind die wichtigsten Einflussfaktoren auf die Kosten der Leiterplattenbestückung?

Die wichtigsten Einflussfaktoren sind: die Komplexität des Leiterplattendesigns (Anzahl der Lagen, Größe, Bauteildichte), Art und Anzahl der Bauteile, Bestückungstechnologie, produzierte Stückzahl, Testanforderungen und Lieferzeit.

8.2 Welche Bestückungsart ist kostengünstiger: SMT-Bestückung oder Durchsteckmontage?

Im Allgemeinen,SMT-Montageist kostengünstiger, insbesondere in der Großserienproduktion. SMT zeichnet sich durch einen hohen Automatisierungsgrad und niedrige Stückkosten aus; die Durchsteckmontage ist aufgrund des höheren manuellen Aufwands teurer und für besondere Anwendungsfälle geeignet.

8.3 Wie groß ist der Kostenunterschied zwischen Kleinserien- und Großserienbestellungen?

Der Unterschied ist beträchtlich. Zum Beispiel können die Stückkosten für 10 Leiterplatten 5- bis 10-mal höher sein als für 1000 Leiterplatten, da Großaufträge die Fixkosten verteilen können.

8.4 Wie hoch sind die zusätzlichen Kosten für Eilaufträge?

Typischerweise 10–30 % der normalen Kosten, abhängig von der Dringlichkeit und der Lieferantenrichtlinie; die Gebühren decken Überstundenzuschläge, die vorrangige Nutzung von Geräten sowie Kosten für Eilversand.

8.5 Welchen Anteil an den Gesamtkosten von Elektronikprodukten machen die Montagekosten aus?

Er macht typischerweise 30–60 % aus. Der Anteil ist bei einfachen Produkten geringer, aber komplexe Produkte (z. B. Smartphones, Industriesteuerungen) haben aufgrund der größeren Anzahl von Komponenten und der komplizierteren Prozesse einen höheren Anteil.

8.6 Wie lässt sich überprüfen, ob ein Kostenangebot eines Lieferanten angemessen ist?

Sie können den Lieferanten bitten, eine detaillierte Aufschlüsselung der Kosten bereitzustellen, die Angebotsstruktur mehrerer Lieferanten zu vergleichen und eine Gesamtanalyse auf Grundlage der Qualität des Lieferanten, seiner technischen Fähigkeiten und seines Branchenrufs durchzuführen.

9. Schlussfolgerung

Die Kosten für die Leiterplattenbestückung sind ein zentrales Glied in der Elektronikfertigung; ihre Höhe wird von mehreren Faktoren wie Materialien, Design, Technologie und Produktionsvolumen beeinflusst. Das Verständnis der Wirkungsweise dieser Faktoren sowie die Beherrschung von Methoden zur Kostenschätzung und -optimierung können Unternehmen dabei helfen, die Kosten bei gleichzeitiger Sicherung der Qualität effektiv zu kontrollieren und so ihre Wettbewerbsfähigkeit auf dem Markt zu steigern.

In der Praxis sollten Kosten und Qualität im Gleichgewicht stehen – zu niedrige Kosten können zu Qualitätseinbußen führen, während zu hohe Kosten die Rentabilität beeinträchtigen. Durch Designoptimierung, eine rationale Planung des Produktionsvolumens sowie die Auswahl geeigneter Technologien und Lieferanten kann der optimale Punkt zur Balance von Kosten und Qualität erreicht werden, um den Weg für den Erfolg elektronischer Projekte zu ebnen.

Ganz gleich, ob Sie ein Neuling oder ein erfahrener Veteran in der Branche sind: Die genaue Beobachtung von Schwankungen bei den Kosten der Leiterplattenbestückung und die kontinuierliche Optimierung von Kostenkontrollmaßnahmen sind entscheidend, um sich im Elektronikfertigungsgeschäft zu etablieren und zu wachsen.

Erhalten Sie ein sofortiges Angebot für die Leiterplattenbestückung

Hilfreiche Ressourcen:

•Leiterplattenbestückungsprozess

•Was ist die Oberflächenmontagetechnologie (SMT)?

•Durchsteckmontage in der Hochgeschwindigkeits‑Leiterplattengestaltung

•DFM für PCB-Design

•PCB-Qualitätsprüfung

•Häufige Defekte in der Leiterplattenbestückung und wie man sie verhindert

•So bewerten Sie einen Leiterplattenbestücker