エレクトロニクス製造業界において、PCB(プリント基板)実装は、設計と完成品を結びつける支点となる工程です。そのコストは、プロジェクトの予算計画、製品の価格戦略、そして企業の市場競争力に直接的な影響を及ぼします。ビジネス初心者であっても、コスト削減を目指す経験豊富な事業者であっても、PCB実装コストの構成要素、決定要因、および管理メカニズムを十分に理解しておくことが不可欠です。本マニュアルでは、PCB実装コストについて、詳細かつ論理的に一貫した概要を提供します。

1. PCBアセンブリの基礎と操作

1.1 PCBアセンブリとは何ですか?

PCBアセンブリとは、電子部品(例:抵抗、コンデンサ、集積回路(IC)、コネクタ)を取り付けて接続するプロセスを指し、ベアPCB指定された技術を用いて動作する電子アセンブリを得る工程であり、電子機器製造において「ベアボード」を「完成品」へと変換するうえで最も重要な段階である。この工程は、機器の性能および信頼性に直接影響を及ぼす。

1.2 主要な組立技術とプロセス

PCB組立技術は、そのプロセスと用途に大きな違いがあり、大きく2つのグループに分類されます。

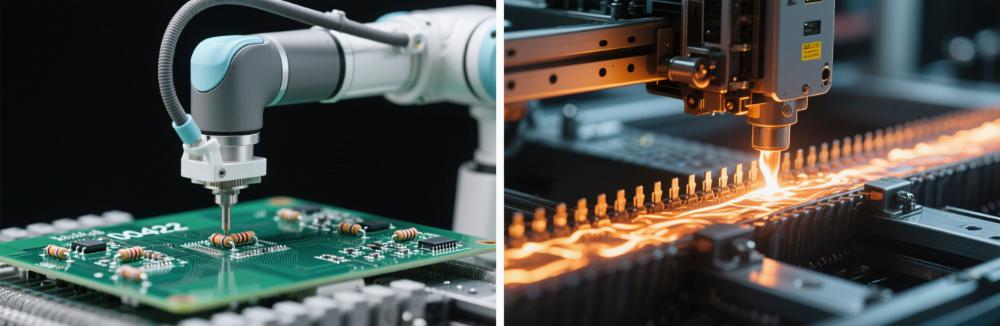

- 表面実装技術(SMT)組立

これは現代の電子製造における主流技術であり、小型化・高密度の電子製品に適しています。その中核となるプロセスは次のとおりです。

- はんだペースト印刷:ステンシルを使用して、PCB 上の指定されたパッドにはんだペーストを印刷することステンシルまたは、将来のはんだ付けに先立ってプリンターを使用します。

- コンポーネント配置:高精度のチップマウンターを使用してSMT部品を選別し、設計要件に従って、はんだペーストが塗布されたパッド上に正確に実装すること。

- リフローはんだ付け:部品が実装されたプリント基板(PCB)をリフロー炉で搬送し、正確に制御された温度プロファイルに従ってサイクル加熱することで、はんだペーストを溶融・固化させ、パッドと部品の間に強固な電気的接合を形成すること。

- 検査:~を通じて自動光学検査(AOI)および、部品位置の精度やはんだ接合部の品質を検査するためのその他の方法により、組立品質を確保する。

SMT技術は自動化に非常に適しており、大量生産に向いていて、単価を大幅に削減できるため、小型化された高密度設計にとって望ましい技術です。

- スルーホール実装(THT)組立

高い機械的強度や高い電力処理能力を必要とし、比較的複雑なプロセスを伴う部品の実装に適しています。

- 穴あけ準備:部品挿入に先立ち、部品リードに合った正確な径でPCBに穴を事前にドリル加工すること。

- コンポーネント挿入:あらかじめ開けられた穴に、パッド上の所定位置へ向けて、部品リードを手動または自動機で挿入すること。

- はんだ付け:使用ウェーブはんだ付けおよびその他の方法を用いて、部品のリードをPCBの反対側にあるパッドにはんだ付けし、電気的および物理的な接続を形成します。

- 検査:目視検査または機能試験によって、はんだ付け品質および部品実装精度を確認すること。

THT技術は、より多くの人手を必要とし、少量生産や特殊部品の組立に適していますが、比較的コストが高くなります。

- ハイブリッド組立技術

ほとんどの先進的な電子機器は、SMT と THT 技術の利点を組み合わせて、ハイブリッド組立プロセス例えば同じPCB上で、小型かつ低消費電力の部品にはSMTを使用し、大型で高出力の部品にはTHTを使用することで、性能、コスト、および信頼性のバランスを保つ。

2. PCB組立価格の一般的な範囲

PCBアセンブリの価格は、さまざまな要因によって大きく変動します。事前に予算を立てるためには、次のようなおおよその価格帯を把握しておくと役立ちます。

2.1 エリア別

PCB組立の推定コストは、一般的な人件費および間接費を含めて、通常は1平方インチあたり0.02ドルから0.05ドルです。しかし、実際のコストは、設計の複雑さ、材料の選択、その他の要因により、大きく変動します。

2.2 単一PCBによる

- 小型PCB(サイズ:2x2インチ~4x4インチ):設計の複雑さに応じて、1枚あたり約5ドル~20ドル。

- 小型PCB(サイズ:4×4インチ~6×6インチ):部品密度や層数などに応じて、1枚あたり約10ドル~30ドル程度。

- 大型PCB(サイズ:6×6インチ以上):主に材料消費量の増加と加工の複雑さにより、1枚あたり20ドルから数百ドル程度。

2.3 組立技術による

- SMT組立:1点あたり約50ドル~500ドルパネル高密度で大量生産される基板に最適です。

- スルーホール実装:1パネルあたり約100ドル~1,000ドル。SMTよりも工数がかかるため、より高コストになります。

- SMT+スルーホールのハイブリッド実装:1パネルあたり約150ドル~1,500ドルで、使用される各技術の割合に応じてこの範囲内で変動します。

2.4 生産数量別(単価)

単位コストは生産量に非常に敏感であり、規模の経済が明らかである。

| 生産量範囲 | 単価(USD) | 説明 |

| 1~10ユニット | 50~200 | 固定費の割合が高いと、単位当たりのコストが高くなる。 |

| 10~100ユニット | 20-100 | コストが薄まり始める。 |

| 100~1000ユニット | 10~50 | 規模の経済が現れ始める。 |

| 1000~10000ユニット | 5~30 | 単位コストが大幅に低下します。 |

| 10000以上のユニット | 2-20 | 固定費は完全に希薄化されています。 |

3. PCB組立コストの主な要因

PCB組立コストの変動は複数の要因の相互作用によって引き起こされます。これらの要因を完全に把握することが、コスト管理の出発点となります。

3.1 材料選定:理想的コストと性能

材料はコストの基盤であり、材料のコストと性能の変動が最終コストを直接左右します。

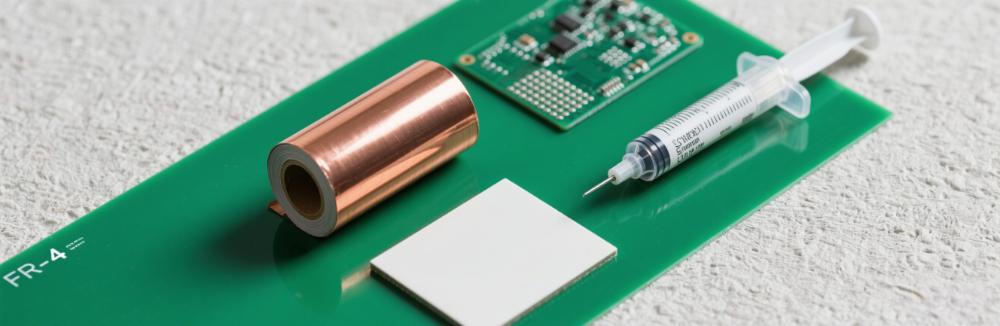

- PCBの基板材料

基板材料の選定は、コストと性能要件の間で最適化しなければならない。

- FR-4:一般的な電子製品向けの、機械的強度と電気特性に優れた汎用のコスト効率の高い材料で、1平方フィートあたり1.00ドルから8.00ドルの範囲。

- セラミック:1平方フィートあたり5ドルから50ドルの範囲で、高温耐性と高周波特性に優れ、航空宇宙や軍事などの高信頼性が求められる用途に適しています。

- エラストマー材料(ポリイミド、PTFE など):1平方インチあたり約2~20ドル、柔軟性があり、ウェアラブルデバイスや折りたたみ式ディスプレイなどの特殊用途向け。

- 銅の厚さ

銅層の厚さは、PCB の電流容量、放熱効率、およびコストに影響します。

- 薄い銅箔(1オンス~2オンス):1平方フィートあたり5ドル~20ドルで、一般的な電子機器の電流および放熱要件を満たします。

- 厚銅(4オンス以上):1平方フィートあたり20~50ドル。強度、導電性および放熱性が高い一方で、材料費と加工費が増加するため、高電力機器に適しているがコストは高くなる。

- はんだペースト

品質のはんだペーストはんだ接合部の信頼性に直接影響し、大きな価格差を生じさせます。

- ハイエンドはんだペースト:濡れ性と安定性が高く、はんだ接合部の不良率を低減できるタイプで、1本または1瓶あたり40~80ドル。

- 一般的または鉛フリーはんだペースト:信頼性がそれほど要求されない用途であれば許容できる、比較的性能の低いタイプで、シリンジまたはジャー1本あたり20~50ドル程度。

3.2PCB設計パラメータサイズ、厚さ、および複雑さ

- サイズ

PCB のサイズは、材料の使用量や加工の複雑さにも影響します。例えば、腕時計用電子機器の小型 PCB は、デスクトップコンピュータや産業用ハードウェア向けの大型 PCB よりも、使用する材料が少なく、加工も簡単なため、コストが低くなります。PCB 上の部品の実装密度もコストに影響します。部品の実装密度が高くなるほど、要求される加工精度が高くなり、その分コストも増加します。

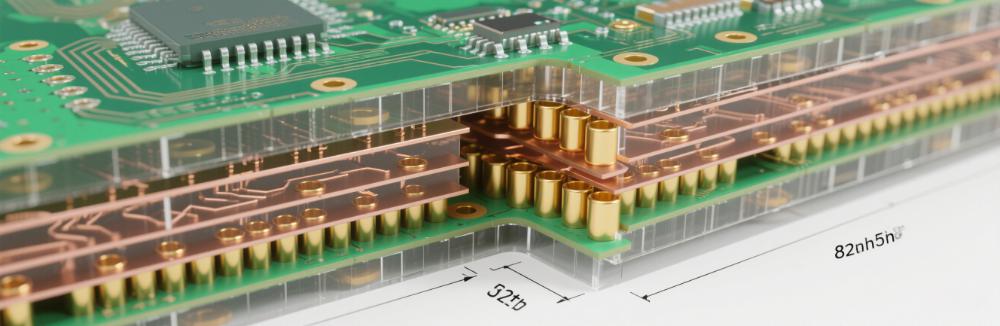

- 厚さとアスペクト比

かつてはPCBの厚さがコストに与える影響はごくわずかでしたが、複雑な設計が増加した近年では、その重要性がますます高まっています。

- 薄型PCB(0.8mm以下):1枚あたり約10~30ドルで、材料使用量が非常に少なく、加工も比較的簡単です。

- より厚いPCB(2.0mm以上):1枚あたりおおよそ15ドル~40ドル以上。さらに高アスペクト比(長さと厚さの比率)がある場合、加工の複雑さが大幅に増し、コストも上昇します。

- 層の数

レイヤー数は主要なコスト要因です。多層プリント基板(例えば、4層、6層、8層など)は、信号層やグラウンド層を追加することでより多くの配線スペースを提供し、複雑な回路回路図に適しています。ただし、層数が増えると材料コストの上昇や追加の積層工程が必要となり、結果としてコストが大幅に増加します。例えば、4層PCBは2層PCBに比べて30%から50%ほど高価になる場合があります。

- 設計の複雑さ

設計の複雑さは、部品密度や信号配線などに反映されます。

- コンポーネント密度:コンポーネント構造が高密度になるほど、配置装置にはより高い精度が求められ、手動による調整や検査に割ける時間が少なくなり、その結果、コストが高くなります。

- 信号配線:高周波・高速信号の配線は、干渉やクロストークの影響を受けないようにし、高度な設計ツールや技術を用いる必要があり、その結果、設計および製造コストが増大します。

3.3 コンポーネントの種類と実装技術

- コンポーネントの種類

コンポーネントの形態が異なると、組立コストやプロセスへの影響も変化します。

- 表面実装デバイス(SMD):小型サイズ(例:0402、0201 パッケージ)で、自動実装に非常に適しており、コストも低い。

- スルーホール部品:サイズが大きく、半自動または手動で挿入されるため、組立効率が低くコストが高いが、高電力や機械的強度が求められる用途に非常に適している。

- 高度なパッケージ部品(例:BGA、CSP):ピンが高く高密度であり、専用の実装およびはんだ付け装置(例:X線検査装置)、最も高価。

- アセンブリ技術

組立技術の選択は、コストに直接影響します。

- SMT:自動化率が高く、大量生産に適しており、1ユニットあたりのコストは低いが、初期設備投資は高い。

- THT:手作業が多く、小ロットや部品の特殊な組立に適しているが、単価が高い。

- ハイブリッド実装:両方の技術の長所を組み合わせたもので、コストは構成部品の比率や設計の複雑さに応じて、両者の中間程度になります。

3.4 生産量とリードタイム

- 生産量

生産レベルがコストに与える影響は、規模の経済によって最も顕著に現れる。生産レベルが上昇すると、デバッグ装置や人員の訓練といった固定費がより多くの製品単位に分散され、その結果、単位当たりコストが大幅に削減される。例えば、1000枚のPCBを生産する場合の単位コストは、10枚のPCBを生産する場合と比べて50%低くなる。

- リードタイム

一般的なリードタイム(7~14日)は、メーカーが最小限のコストである程度計画的に生産を行うことを可能にします。一方、特急注文(2~3日)には、残業労働、優先的な設備スケジューリング、および迅速な物流のために、通常コストの10%~30%の追加費用が発生します。

3.5 テストと品質管理

テストと品質管理は、PCB の性能を保証するための重要な要素であり、それらへの投資はコストに直接影響します。

- 基本的な検査(例:目視検査、簡易な機能検査):コストは低く、基板1枚あたり約0.1~2ドル。

- 高度な検査(例:自動光学検査(AOI)、インサーキットテスト(ICT)、X線検査):コストは高いものの、小さな欠陥を高精度で検出でき、その後の手直しやアフターサービスのコストを削減できるため、高い信頼性基準が求められる製品(例:医療機器、自動車用電子機器)に最適です。

4. PCB組立コストの重要性:品質と価格の関係

PCB組立コストは単なる価格の問題ではなく、製品の品質、信頼性、および市場における競争力に直接関係しています。

4.1 部品位置精度

より高コストな実装ソリューションでは、必然的に高精度実装装置(例:高精度マウンタ)を使用し、部品を正確に実装することで、はんだ接合不良や部品ずれといった欠陥を低減し、デバイスの最低限の機能を確保します。 一方、低コストなソリューションでは、装置の精度が十分でないことが多く、不合理なほど高い不良率を招き、その後の手直しコストの増大につながります。

4.2 はんだ付け品質

はんだ付けはPCB実装において最も重要な工程であり、高品質なはんだ付けは高品質のはんだペーストと経験豊富なエンジニアに依存します。高コストのソリューションでは、はんだ付け工程により多くの投資を行い、強固で安定したはんだ接合部を形成することで、コールドジョイントや偽はんだ付けといった不具合を回避し、機器使用中の電気的故障の発生率を低減します。一方で、高コストのソリューションであっても、低品質のはんだペーストや経験不足のエンジニアに依存してしまうと、はんだ接合部の信頼性が低下し、機器の寿命に悪影響を及ぼします。

4.3 包括的な検査および試験

コストが高いソリューションは、必然的により厳格な検査およびテスト工程を伴います。たとえば、AOI は部品の実装不良を検査する場合があり、ICT回路の接続性を確認できるため、不良は生産の早期段階で検出され、是正されて、合格品のみが市場に出回るように保証されます。より低コストなソリューションでは検査工程が緩和されるため、不良品が市場に流出し、ブランドイメージが損なわれてしまいます。

4.4 最新技術の活用

より高コストなソリューションでは、SMT などの先進技術を用いることで、電子機器の小型化と高性能な動作を実現するために、より微細かつ高密度なパッケージサイズの部品をサポートでき、現代の民生用電子機器や IoT デバイスの開発ニーズに応えることができます。

4.5 コンプライアンスおよび認証

特定の産業分野(例:医療、航空宇宙)には、厳格な規格やPCB認証要件(例:IPC規格)が伴います。より高コストなソリューションでは、これらの規格を満たすための費用が発生し、その結果、製品は業界規格に準拠し、市場へのアクセスが可能になります。より低コストなソリューションは、規格に非準拠となる場合もあり、その場合、製品はターゲット市場から排除される可能性があります。

5. PCB組立コストの見積もり方法

自分の能力の限りでPCB組立コストを見積もる際には、多くの要素を考慮する必要があります。以下はいくつかの方法です。

5.1 総費用の式

総コスト (C) = 部品コスト + 労務コスト + 間接コスト + 材料コスト + 試験・検査コスト + 品質保証コスト

5.2 個別コスト要素の詳細な計算

-コンポーネントコスト:PCB に使用されるすべての電子部品、すなわち抵抗(1 個あたり $0.1~$1)、コンデンサ(1 個あたり $0.1~$2)、集積回路(1 個あたり $1~$10)、コネクタ(1 個あたり $0.1~$5)などの購入コストを求めなさい。総部品コストは、すべての部品価格の合計となる。

-人件費:設計および組立技術の複雑さに基づいて算出されます。SMT組立の人件費は1時間あたり15~30ドル、BGAなどの複雑な部品を含むプロフェッショナルまたは試作組立では1時間あたり20~50ドルとなります。作業時間を掛け合わせることで、総人件費を算出します。

-間接費用これには、生産設備の賃貸料、設備の減価償却費、光熱費、管理職の賃金などが含まれ、通常は総コストの20%~40%と見積もられます。

-材料費:材料の種類および用途に基づく、PCB基板、はんだペースト、フラックスなどの非部品系補助材料のコスト。

-試験および検査費用:基本的な機能テストは、1枚あたり0.1~2ドルと見積もられます。複雑なテスト(例:AOI、ICT)は、設備の使用状況と工数に基づいて見積もられます。

-品質保証コスト:業界標準または顧客要件を満たすための追加の試験および文書化にかかる費用であり、特定の要件に基づいて見積もられたもの。

5.3 単位コストの算出

単価 = 総コスト ÷ 組み立てられた PCB の枚数。 例えば、総コストが 1,000ドルで 100枚の PCB が組み立てられた場合、1枚あたりの単価は 10ドルとなります。

6. PCB実装コストを削減するための効果的な戦略

品質を維持することを前提として、以下の対策はPCB組立コストを効果的に削減できます。

6.1 PCB設計の簡素化

- Smeet Design:会議の機能要件を満たすことを前提に、PCB の層数(例:4 層から 2 層)を削減し、部品密度を下げ、不要な複雑構造を取り除き、加工工程と消費される材料を削減する。

- スルーホール数の削減:スルーホール加工には追加の穴あけおよびはんだ付け工程が必要となるため、スルーホール数を減らすことで、人件費および設備コストを削減できる。

- 標準部品の使用:汎用性が高く入手しやすい標準部品を重視し、特殊部品や特注部品を削減することで、調達コストおよび在庫管理の複雑さを低減する。

6.2 生産数量と出荷時期を合理的にスケジュールする

- 注文数量の増加:スケールメリットを活用し、大量発注によって単価を削減します。注文数を100枚から1000枚に増やすことで、単価を30%〜50%削減できる可能性があります。

- 標準的リードタイムを選択する:特急注文を避け、責任を持って生産し、標準的なリードタイムを活用して追加料金を最小限に抑えましょう。

6.3 適切な組立技術の選定

- 量産においては、自動化による優位性で単価を削減するため、高密度PCBではSMT技術を優先的に採用する必要があります。

- 低ボリュームまたは特殊なスルーホール部品を使用するPCBに対しては、コストと性能の妥協案としてハイブリッド実装技術を活用することができます。

6.4 コスト効率の高いサプライヤーを選ぶ

- 複数サプライヤーの比較:複数のサプライヤーの価格、サービス、品質を比較し、費用対効果の高いパートナーを選定します。

- サプライヤーの能力を評価する:先進的な設備、豊富な技術経験、厳格な品質管理を備えたサプライヤーを選定し、低品質による手直しコストを削減する。

- 付加価値サービスの購入:設計コンサルティング、部品調達、アフターサービスなどの付加価値サービスを提供するサプライヤーを選択し、プロジェクト全体のコスト削減を図りましょう。

6.5 製造容易性設計(DFM)

最初の段階から組立サプライヤーと緊密に連携し、サプライヤーの生産能力およびプロセス特性に合わせてPCB設計を活用することで、設計段階での製造性の問題を回避し、その後の設計変更や手直しにかかるコストを削減する。例えば、部品間隔をサプライヤーの実装機の精度と調整し、生産効率を最大化する。

7. PCB組立サプライヤーを選定する際の重要な検討事項

良いPCB組立サプライヤーの選定は、品質およびコスト管理にとって極めて重要です。以下の点に注意してください。

7.1 品質と信頼性

- サプライヤーが ISO 9001 や IPC などの業界認証を取得しているか、また、全工程検査やトレーサビリティシステムなどの厳格な品質管理プロセスを導入しているかを確認する。

- サプライヤーの不良率(PPM)指標を把握し、不良率の低いサプライヤーを選定して、後工程での高い手直しコストを回避する。

7.2 技術的能力および設備水準

- サプライヤーが必要な組立技術(例:SMT、THT、ハイブリッド組立)を有しており、複雑な部品(例:BGA、マイクロコンポーネント)。

- サプライヤーの設備状況を把握する。例えば、実装機の精度、はんだ付け装置の能力、検査装置の種類などである。ハイエンドな設備は、品質と効率を保証するための礎となる。

7.3 経験とプロ意識

- 対象業界(例:民生用電子機器、産業用制御機器、医療用電子機器)で長年の経験を持つサプライヤーを選びましょう。そのようなサプライヤーは業界標準や特有の要求に精通しており、より専門的なサービスを提供できます。

- コスト削減のための設計最適化提案を提供できる立場にあるかどうかを判断するため、サプライヤーのエンジニアリングチームの能力を評価する。

7.4 コミュニケーションと迅速な対応

- 効果的なコミュニケーションと迅速な対応ができ、生産状況をタイムリーにフィードバックし、問題を解決できるサプライヤーを選定し、情報の遅れによる納期遅延を回避する。

- サプライヤーのプロジェクト管理プロセスを理解し、プロジェクトが期限内に高い品質で納品されるようにする。

7.5 コストの透明性

- サプライヤーに対し、隠れた費用を避けるために、部品費、加工費、検査費などを含む完全なコスト内訳の提示を求めること。

- 各サプライヤーの見積もり構成を比較し、価格が妥当で透明性の高いパートナーを選定する。

8. PCB組立コストに関してよくある質問

8.1 PCB組立コストに最も大きな影響を与える要因は何ですか?

最も重要な要因は、PCB設計の複雑さ(層数、サイズ、部品密度)、部品の種類と数量、実装技術、生産数量、検査要件、およびリードタイムです。

8.2 どちらがよりコスト効率が高いですか:SMT実装とスルーホール実装のどちらですか?

一般的にSMT実装特に大量生産において、よりコスト効率に優れています。SMTは自動化率が高く、単位コストが低いことが特徴です。一方、スルーホール実装は手作業の関与が多くコストが高くなり、特殊な状況に適しています。

8.3 小ロット注文と大ロット注文のコスト差はどの程度重要ですか?

その差はかなり大きいです。例えば、10枚のPCBの単価は、固定費を大量発注によって薄められるため、1000枚のPCBの単価の5~10倍になることがあります。

8.4 急ぎの注文にはどれくらいの追加費用がかかりますか。

通常は通常コストの10%~30%で、緊急度やサプライヤーの方針によって異なります。料金には、残業労働費、設備の優先使用料、および迅速配送費が含まれます。

8.5 電子製品の総コストに占める組立コストの割合はどのくらいですか。

通常は30%~60%を占めます。単純な製品ではその割合は低くなりますが、スマートフォンや産業用コントローラなどの複雑な製品では、部品点数が多く工程も複雑なため、その割合は高くなります。

8.6 仕入先からの見積原価が妥当かどうかを確認する方法は?

サプライヤーに対して、コストの詳細な内訳の提供を依頼し、複数のサプライヤーの見積構成を比較するとともに、サプライヤーの品質、技術力、業界での評判に基づいて総合的な分析を行うことができます。

9. 結論

PCBアセンブリコストは電子機器製造における中核的な要素であり、その水準は材料、設計、技術、生産量など複数の要因によって影響を受けます。これらの要因の仕組みを理解し、コスト見積もりおよび最適化の手法を習得することで、企業は品質を確保しつつコストを効果的に管理し、市場競争力を高めることができます。

実務的には、コストと品質の両方をバランスさせる必要があります。コストが低すぎると品質に妥協が生じ、高すぎると収益性に影響を及ぼします。設計の最適化、生産量の合理的な計画、適切な技術やサプライヤーの選定によって、コストと品質のバランスが取れた最適点を実現し、電子プロジェクト成功への道を切り開くことができます。

業界の新人であっても経験豊富なベテランであっても、PCB実装コストの変動を綿密に監視し、コスト管理策を継続的に最適化することは、電子機器製造ビジネスを立ち上げ、成長させるうえで極めて重要です。

役立つリソース:

•PCB組立プロセス

•表面実装技術(SMT)とは何ですか。

•高速PCB設計におけるスルーホール技術

•PCB設計のためのDFM

•PCB品質検査

•PCB組立における一般的な不良とその防止方法

•PCBアセンブラーの評価方法